W zadaniach o drobnym polerowaniu, miękkie elektryczne podkładki do szlifowania są zaprojektowane z elastycznymi materiałami (takimi jak gąb...

Przeczytaj więcejW jaki sposób grubość podkładki polerowania wełny wpływa na efekt polerowania?

Sep 24, 2024

Grubość Wełniana podkładka do polerowania Odgrywa istotną rolę w procesie polerowania, który bezpośrednio wpływa na efekt polerowania i jakość końcowej powierzchni. Grubsze wełniane podkładki do polerowania mogą zapewnić większy obszar kontaktu podczas procesu polerowania, co pomaga zmniejszyć punkty stężenia ciśnienia podczas procesu polerowania, dzięki czemu polerowanie jest bardziej jednolite. Jest to szczególnie ważne w przypadku zastosowań, które wymagają wysoce jednolitej wypolerowanej powierzchni, takich jak szklanka samochodowa i wysokiej klasy polerowanie biżuterii.

Wełniana podkładka polerowania o umiarkowanej grubości może zrównoważyć rozkład ciśnienia i przenoszenie ciepła podczas procesu polerowania, poprawiając w ten sposób wydajność polerowania. Zbyt cienka podkładka, może nie być w stanie przenieść wystarczającej ilości środka polerowania lub wytrzymać ciśnienie podczas polerowania, co powoduje nieefektywne polerowanie; Podczas gdy zbyt gruby podkładka polerowa może zwiększyć opór podczas procesu polerowania i zmniejszyć prędkość polerowania.

Grubość wełniania podkładki polerowania wpływa również na chropowatość wypolerowanej powierzchni. Ogólnie rzecz biorąc, grubsze podkładki do polerowania pomagają zmniejszyć zarysowania i doły podczas procesu polerowania ze względu na ich większy obszar kontaktu i lepszą wydajność amortyzacji, uzyskując w ten sposób gładszą i delikatniejszą powierzchnię. Wymaga to jednak również dostosowania grubości podkładki do polerowania zgodnie z konkretnym scenariuszem zastosowania i wymagań polerowania.

W niektórych przypadkach, gdy należy usunąć głębsze zadrapania lub wady powierzchniowe, może być wymagana nieco grubsza wełniana podkładka polerowania. Wynika to z faktu, że grubsze podkładki do polerowania mogą mieć większe polerowanie i ciśnienie, tym samym skuteczniej usuwając materiały powierzchniowe. Należy jednak zauważyć, że zbyt gęste podkładki polerowania mogą również powodować nadmierne polecenie i uszkodzić podłoże.

Grubość podkładki polerowania wełny wpływa również na jej zdolność adaptacyjną i elastyczność podczas użytkowania. Czerstsze podkładki polerowania są bardziej przystosowalne do złożonych zakrzywionych powierzchni i nieregularnie ukształtowanych powierzchni, podczas gdy grubsze podkładki polerowe mogą wytwarzać większe różnice ciśnieniowe i nierównomierne polerowanie na tych powierzchniach.

Grubość podkładki polerowania wełny ma znaczący wpływ na efekt polerowania. Wybierając podkładkę polerowania wełny, konieczne jest wybranie odpowiedniej grubości zgodnie z konkretnym scenariuszem zastosowania, wymagań polerowania i charakterystyk powierzchni. Jednocześnie, podczas użytkowania, konieczne jest również zwrócenie uwagi na czynniki kontrolne, takie jak ciśnienie polerowania, prędkość i ilość środka polerowania, aby uzyskać najlepszy efekt polerowania.

-

-

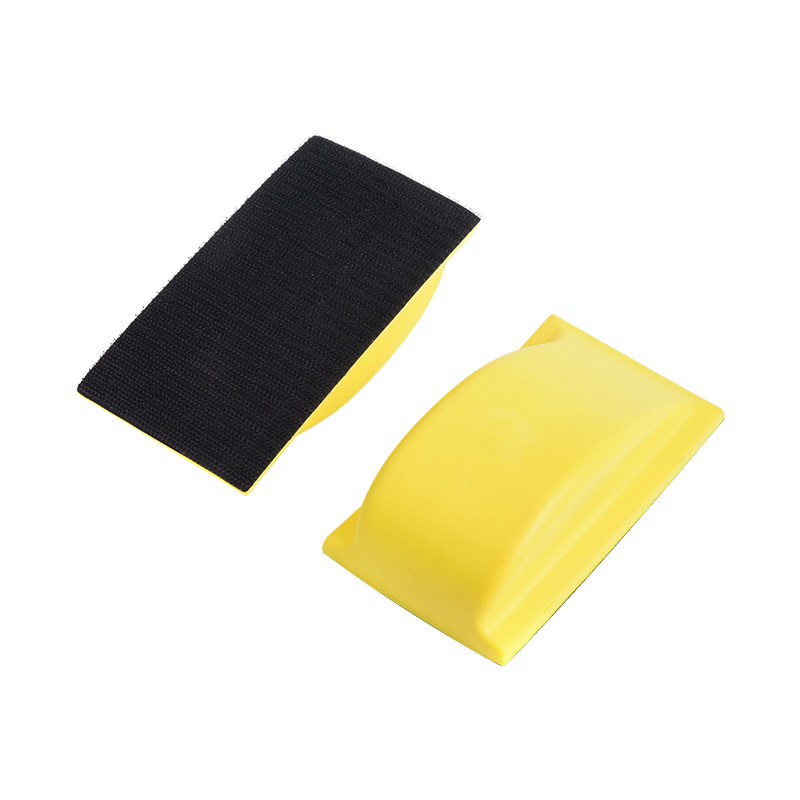

We współczesnej branży i ręcznej produkcji, Ręczne szlifowanie Bloocka , jako ważne narzędzie do szlifowania, zostało powszechnie mile widzi...

Przeczytaj więcej -

A Blok szlifowania z ekstrakcją pyłu jest narzędziem stosowanym do ręcznego szlifowania i obróbki powierzchni, zwykle składającego się z pod...

Przeczytaj więcej -

1. Szybka i jednolita aplikacja warstwy woskowej Szybka rotacja/wibracja: Pneumatyczna podkładka do szlifowania są napędzane sp...

Przeczytaj więcej -

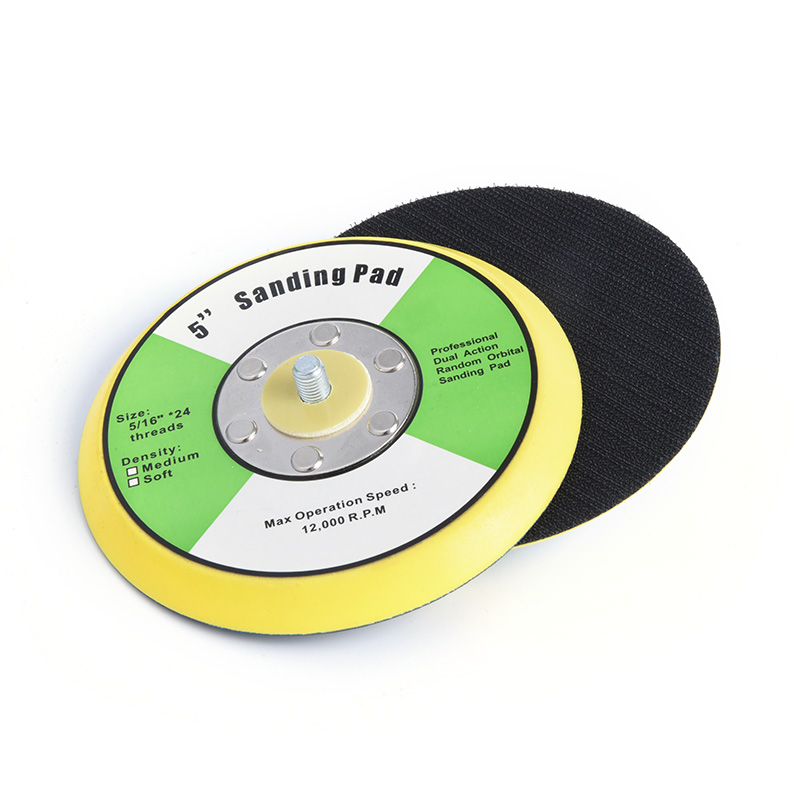

Pneumatyczna podkładka do szlifowania są rodzajem przyczepności narzędzi szlifierskich napędzanych sprężonym powietrzem, używanym głównie do ...

Przeczytaj więcej